Sommaire

La durabilité et l'esthétique d'un objet dépendent fortement du traitement de surface choisi. Savoir sélectionner le traitement adéquat est primordial pour garantir la longévité et la fonctionnalité de différents matériaux. Cet écrit explore les méthodes de traitement de surface en adéquation avec diverses applications, vous invitant à approfondir vos connaissances pour faire des choix judicieux et personnalisés.

Comprendre le traitement de surface

Le traitement de surface désigne un ensemble de procédés appliqués aux matériaux afin d'en améliorer les qualités et de répondre à des besoins spécifiques. Ces processus sont essentiels pour accroître la protection du matériau contre diverses formes d'agression, comme la corrosion, l'usure ou encore le frottement. Un point central du traitement de surface est la passivation, un terme technique désignant une méthode qui vise à rendre un matériau, tel que l'acier inoxydable, moins réactif et plus stable en formant une couche de protection à sa surface. Cette couche passive agit comme un bouclier préservant le matériau de la dégradation chimique et écologique, en particulier de la corrosion. De surcroît, les traitements de surface peuvent également être mis en œuvre pour améliorer les propriétés esthétiques d'un objet, en lui conférant un aspect brillant ou mat, ou en le colorant. La durabilité des matériaux est ainsi grandement augmentée, garantissant leur longévité et leur résistance dans le temps. Pour choisir le bon traitement, il est primordial de considérer les spécificités du matériau à traiter ainsi que l'environnement auquel il sera exposé.

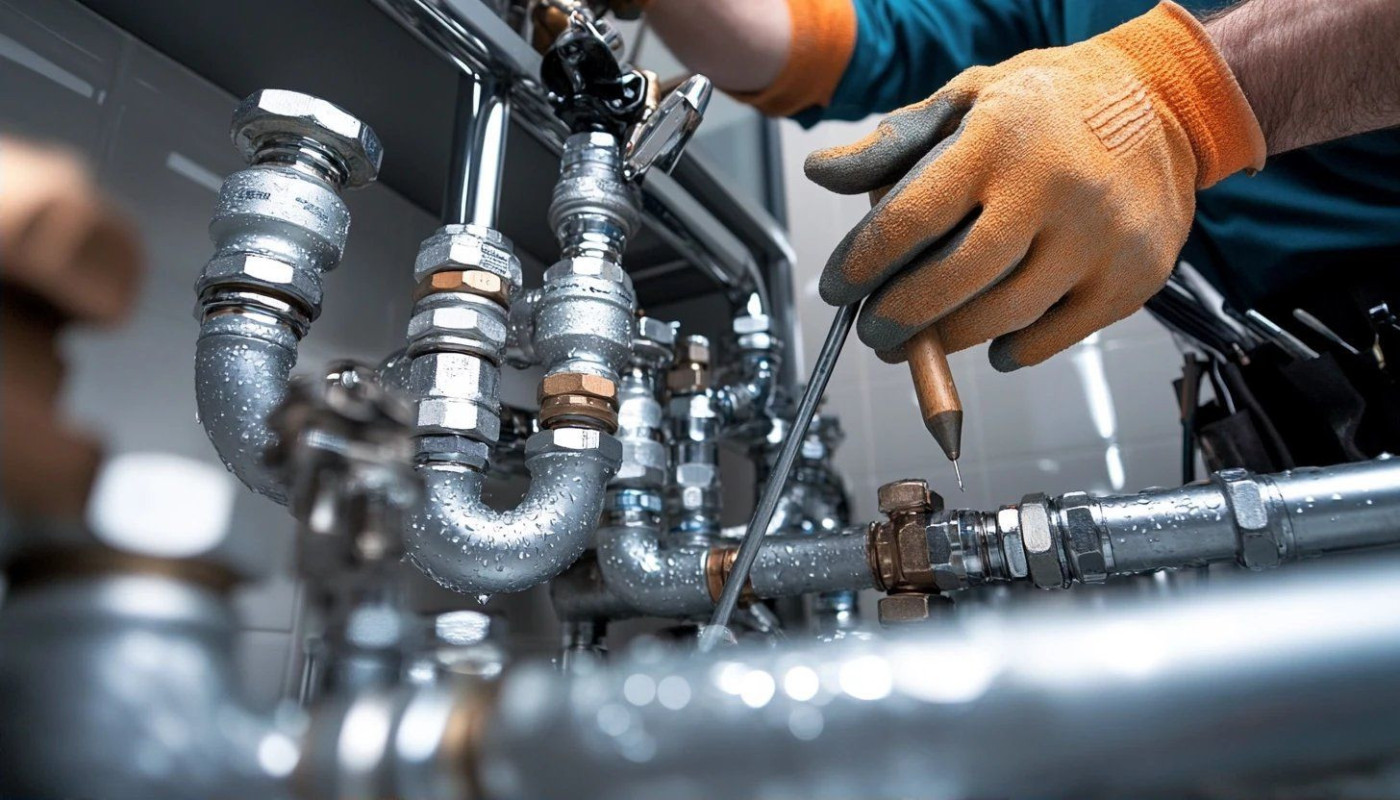

Les traitements pour les métaux

Dans le domaine de la métallurgie, la protection et l'amélioration des propriétés des métaux sont primordiales. Parmi les procédés spécifiques, l'anodisation est une technique qui consiste à créer une couche de conversion d’oxyde afin de protéger l’aluminium contre la corrosion et d'améliorer son esthétique. Cette couche offre une résistance mécanique supérieure et permet également une coloration durable. La galvanisation, quant à elle, implique le dépôt de zinc sur l'acier pour le préserver de l'oxydation, prolongeant ainsi sa durée de vie. Ces traitements de métaux sont essentiels pour assurer la durabilité et la performance des matériaux dans des applications variées telles que la construction, l'automobile ou encore dans le secteur aéronautique.

Chaque traitement est sélectionné en fonction de son adéquation avec l'utilisation prévue du métal. L'anodisation est souvent choisie pour sa capacité à résister à l'usure et pour son aspect visuel attrayant, tandis que la galvanisation est privilégiée pour sa protection efficace contre la corrosion, en particulier dans les environnements plus rigoureux. Le choix d'un revêtement protecteur adapté est donc déterminant pour garantir la performance et la longévité des pièces métalliques.

Outre ces techniques, il existe aussi d'autres procédés de revêtement, chaque méthode ayant ses spécificités. L'application d'une entreprise de peinture industrielle peut s'avérer être une solution pertinente pour des besoins spécifiques de protection ou d'isolation. Les services proposés par ces entreprises complètent l'offre de traitements de surfaces en offrant des solutions sur mesure, adaptées aux exigences des industries de pointe. Pour explorer leurs services et connaître les possibilités de revêtements industriels, visitez entreprise de peinture industrielle, un acteur reconnu dans le domaine.

Optimiser les traitements pour les polymères

Les polymères, largement répandus dans de multiples applications industrielles et quotidiennes, exigent des traitements de surface spécifiques pour améliorer leurs propriétés et leur fonctionnalité. Ces traitements sont soigneusement choisis pour répondre aux besoins de résistance, d'adhérence ou encore de durabilité. Parmi eux, le plaquage se révèle être une technique efficace, permettant de revêtir les plastiques d'une fine couche métallique qui améliore non seulement leur aspect esthétique mais aussi leur conductivité électrique. Les couches barrières sont aussi appliquées sur les polymères pour leur conférer une meilleure résistance chimique et limiter la perméabilité aux gaz ou liquides, un atout notamment pour les emballages. L'application de ces traitements participe à une nette amélioration des plastiques, en augmentant leur adhérence à d'autres matériaux et en prolongeant leur durée de vie. La polymérisation, processus de création des polymères, est un élément fondamental à considérer lors de l'application de ces traitements afin d'assurer la compatibilité et l'efficacité. Il est recommandé de consulter un chimiste spécialisé en science des polymères pour obtenir des conseils avisés et assurer un traitement optimal des surfaces polymères.

Les revêtements pour les matériaux composites

Les matériaux composites, tels que la fibre de carbone ou les composites à base de fibre de verre, requièrent des traitements de surface adaptés pour maintenir leurs propriétés et prolonger leur durabilité. Ces matériaux sont constitués de fibres renforcées dispersées dans une matrice, souvent polymère, qui doit être protégée pour éviter l'altération de l'ensemble. Le choix des revêtements spéciaux est déterminant pour assurer une protection de surface efficace contre l'usure, les impacts et les agents chimiques qui pourraient compromettre l'intégrité structurale des composants.

En effet, sans un traitement adéquat, les matériaux composites peuvent subir des dommages prématurés dus à leur exposition à des environnements exigeants. Les revêtements doivent donc offrir une résistance chimique élevée, ainsi qu'une barrière protectrice contre l'abrasion et les sollicitations mécaniques. Parmi les solutions disponibles, on compte les revêtements à base de résines époxy ou polyuréthane, qui se lient efficacement à la matrice des composites pour former une couche de protection robuste. Ces technologies avancées de revêtements sont essentielles pour assurer la préservation des caractéristiques techniques des matériaux composites et leur performance dans le temps.

Les finitions de surface pour l'esthétique et la fonction

La sélection d'une finition de surface n'est jamais anodine, car elle influence autant l'esthétique que la fonctionnalité d'un matériau. Prenons l'exemple du polissage, une technique qui, par l'élimination des aspérités, confère une brillance et une douceur exceptionnelles aux surfaces métalliques. Non seulement le polissage améliore l'aspect visuel, mais il optimise aussi la résistance à la corrosion par la création d'une barrière uniforme.

De même, le sablage est souvent privilégié pour préparer une surface avant application d'une peinture de protection. Ce procédé crée une rugosité idéale pour l'adhérence des revêtements, tout en offrant une finition esthétique homogène, essentielle dans des secteurs tels que l'aéronautique ou l'automobile. La peinture, quant à elle, outre son rôle décoratif évident, sert de bouclier contre l'usure, les rayures et les agents chimiques. Elle peut être appliquée dans une variété de teintes et de textures, permettant une personnalisation selon les besoins spécifiques du produit fini.

Ainsi, il devient clair que les finitions de surface telles que le polissage, le sablage ou la peinture ne sont pas de simples choix esthétiques. Ils définissent la durabilité et l'efficacité du matériau dans sa fonction, assurant que la forme et la fonction travaillent de concert pour répondre aux exigences d'un marché de plus en plus exigeant.

Sur le même sujet